Почему дешёвая прокладка ГБЦ может обойтись дороже

Дешёвая прокладка кажется простым способом сэкономить на ремонте ГБЦ. На практике именно она чаще всего запускает цепочку повторных разборок, перегревов, подтёков и скрытых повреждений, которые увеличивают итоговый счёт в разы.

Когда экономия срабатывает против мотора

Герметичность узла «блок–головка» держится на трёх факторах: правильная геометрия поверхностей, корректная затяжка крепежа и стабильные свойства самой прокладки. У дешёвых изделий чаще всего страдает именно стабильность. Материал быстрее «садится» после нескольких термоциклов, теряет упругость и перестаёт равномерно прижиматься к кромкам каналов. Возникают микроподдувы газов в рубашку охлаждения, растёт давление, появляются локальные перегревы. На глаз это проявляется поздно — сначала «мелочами»: периодическое выдавливание антифриза через крышку, влажные следы у стыка, «майонез» на щупе после коротких поездок.

Отдельный риск — несоответствие микрогеометрии. Даже после шлифовки головки поверхность имеет шероховатость (Ra, Rz), которую должна «обнять» прокладка. Если листовой материал крошится на кромках или имеет нестабильную толщину, посадка получается пятнистой. А неточные металлические элементы (пожарные кольца, бортики) концентрируют прижим в нескольких точках и буквально «режут» головку при тепловом расширении.

Третий момент — стойкость к химии. Антифризы, масла и продукты сгорания различаются по составу; бюджетные смеси наполнителей и связующих могут набухать или усыхать. Герметичность уходит не сразу, а через сотни километров, когда время и гарантия уже потеряны. Если первый ремонт обходится только в прокладку и работу, то следующий может потребовать шлифовку, новые болты растяжения и ремонт резьбы.

Из чего складывается реальная стоимость ремонта

Большинство владельцев считают цену прокладки и нормо-часы на замену. Реальная стоимость шире и включает риск повторных операций, расходники и амортизацию узлов, которые страдают от перегрева или подсоса газов.

Четыре ключевые корзины затрат:

- Деталь. Себестоимость прокладки и потенциальная разница в ресурсе.

- Работа. Демонтаж/монтаж навесного, очистка плоскостей, протяжка по углу — на грузовой и сельхозтехнике это дороже самой детали.

- Сопутствующие материалы. Антифриз, масло, фильтры, герметики, мойка каналов — всё повторяется при втором визите.

- Последствия. Коробление головки, трещины между седлами, забитый радиатор, деградация масла, износ подшипников скольжения.

Есть ещё фактор времени. Техника работает за деньги, простаивает — теряет деньги. Для парка машин простой в один день может быть дороже годового запаса качественных прокладок. Поэтому сервисы всё чаще комплектуют ремонтную зону через наборы прокладок: снижается риск «забытых мелочей», ускоряется сборка и стабилизируется качество.

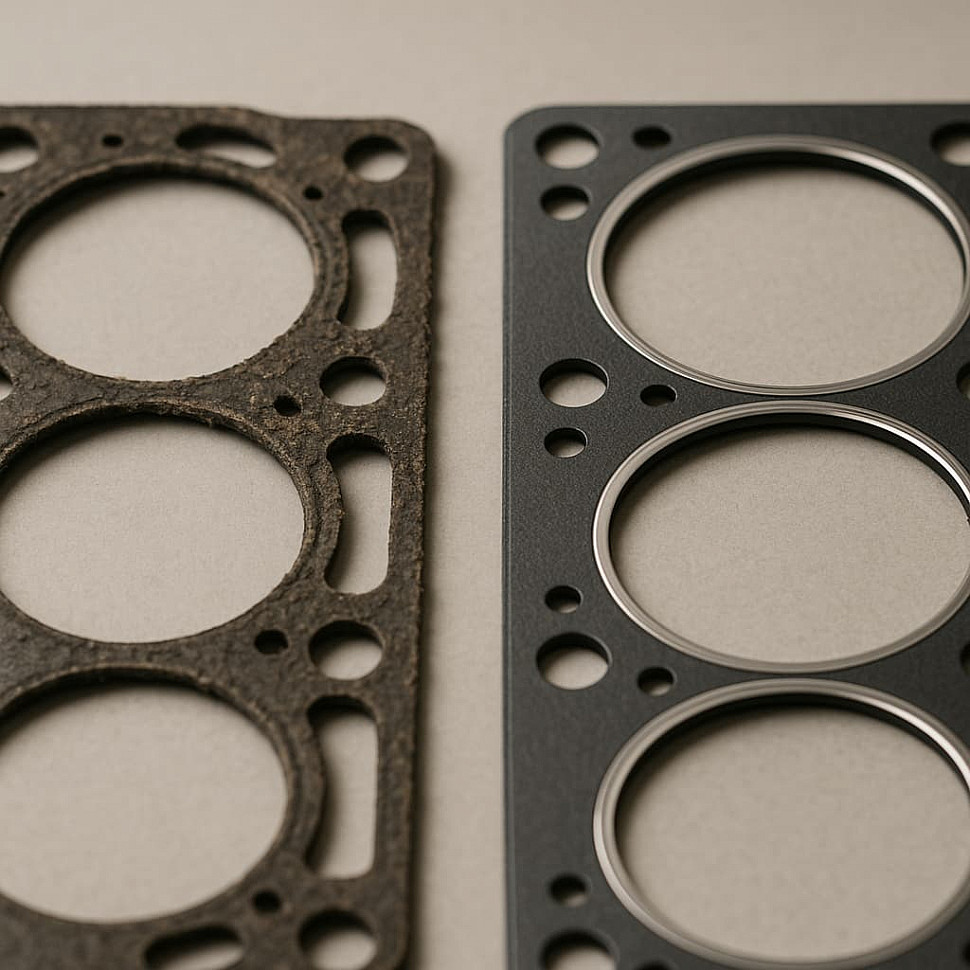

Что действительно отличает качественную прокладку

Хорошая прокладка включает в себя рассчитанный набор слоёв, кромок и покрытий, который работает в связке с режимами конкретного двигателя. Важны низкая остаточная деформация после сжатия (компрессионная память), сохранение упругости на протяжении сотен термоциклов и удержание контактного давления в зонах каналов и цилиндров. На металлических изделиях качество штамповки и точность пожарного кольца определяют распределение нагрузки по периметру камеры сгорания; любая ступенька по высоте — будущий прорыв газов.

Поверхностные покрытия — ещё один индикатор. Ровная толщина антифрикционного слоя позволяет прокладке «доиграть» мелкие неровности при затяжке и компенсировать тепловые смещения без сдвига. Некачественное покрытие смещается «чешуёй», забивает масляные каналы и лишает прокладку ключевого свойства — работать как упругая уплотняющая система.

Толщина — не просто цифра. После шлифовки головки или блока меняется объём камеры и высота выступания поршня. Неверный подбор даёт либо повышенную детонацию и термическую нагрузку на кромке кольца, либо падение компрессии. Ошибка часто маскируется «на холодную», а проявляется под нагрузкой.

Стоит учитывать и крепёж. Болты растяжения работают по схеме «момент + угол». Слабая прокладка с высокой ползучестью «отдаёт» часть прижима в первые часы работы — преднатяг падает, начинаются локальные утечки. Поэтому качественные изделия тестируют на удержание контактного давления после цикла «жар–холод», а не только на статическое сжатие.

Короткая памятка признаков добротного изделия:

- стабильная геометрия и чистая кромка реза без «бахромы»

- подтверждённые свойства по остаточной деформации и термостойкости

- аккуратные пожарные кольца/усиления и равномерное покрытие